新聞資訊

PCB單面板的SMT生產制作流程是,放置PCB板后再進行鐳雕SN、絲印錫膏、SPI檢測錫膏印刷質量、使用貼片機貼片、回流焊焊接、爐后AOI、拆板機裁板、人工檢測、不良品返修,雙面板在單面回流焊以后需要翻板重復生產。其實在放PCB板之前,PCB板的生產也很重要。下面我們來聊聊PCB板生產制作流程是什么?

1、整理檢查PCB文件。將PCB板設計文件轉成Extended Gerber RS-274X 或者 Gerber X2格式,檢查PCB布局是否合理有沒有缺陷,為后續正式生產PCB板做準備。

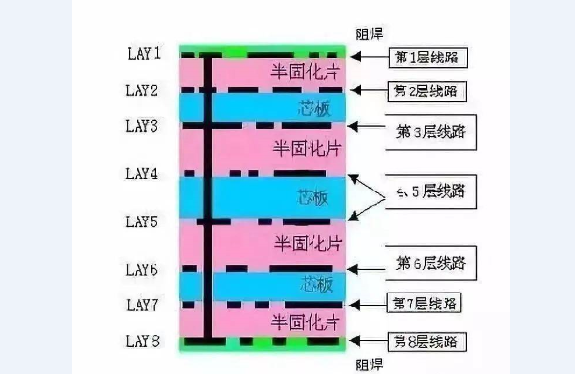

2、制作芯板。使用若干張覆銅板作為芯板(視板層數0-3張),使用加2張銅膜做表面線路板(單面板用一張),用半固化片(高溫會熔化具有粘性,同時可絕緣)將它們粘連疊加后層壓。

多層PCB板結構

3、內層蝕刻。覆銅板清洗后覆蓋上感光膜,膜見光會固化形成保護膜(下方的銅箔就是PCB布局后的線路),不透光的部分對應的是沒有固化的感光膜。用堿液將沒有固化的膜清洗掉,設計的銅箔線路會被固化的感光膜所覆蓋。之后用強堿NaOH將不需要的銅箔蝕刻掉,撕掉感光膜露出線路銅箔。

4、芯板打孔檢查。未打孔的芯板各層之間是沒有連接的,所以打上對位孔方便和其它部分對齊連接。真空熱壓機可以融化半固化片里的環氧樹脂,并將芯板和銅箔固定。

5、鉆孔。鉆出上下貫通的穿孔來打通PCB,把孔壁鍍上金屬后可連通各層線路。鉆孔時會在PCB板上蓋上兩層鋁板,防止鉆頭鉆進和鉆出的時撕裂板上的銅箔。

6、鍍銅。鉆出的孔需要鍍上25微米的銅膜,以實現各層的連接。

7、外層蝕刻。外層制造方法和內層蝕刻相反,被固化的感光膜為非線路區,清洗掉沒固化的感光膜后進行電鍍。有膜處無法電鍍,無膜處先鍍上銅后鍍上錫。退膜后進行堿性蝕刻,最后再退錫,線路圖形因被錫保護而留在板上。將PCB板上被固化的感光膜清洗掉,用強堿清洗掉被其覆蓋的銅箔。用退錫液將PCB布局銅箔上的錫鍍層退除,清洗干凈后4層PCB布局就完成了。

PCB板的生產制造流程,工藝看起來并不復雜,很多工序都會采用固定的方法配合電腦準確控制生產。但在這個過程中,多次檢查核對非常重要。尤其是在進行層壓工藝以后,內部錯誤是無法再進行更改的。而且PCB板的生產過程中,線路非常的密集,灰塵及生產工藝精確度差,都很容易造成板的短路、斷路。